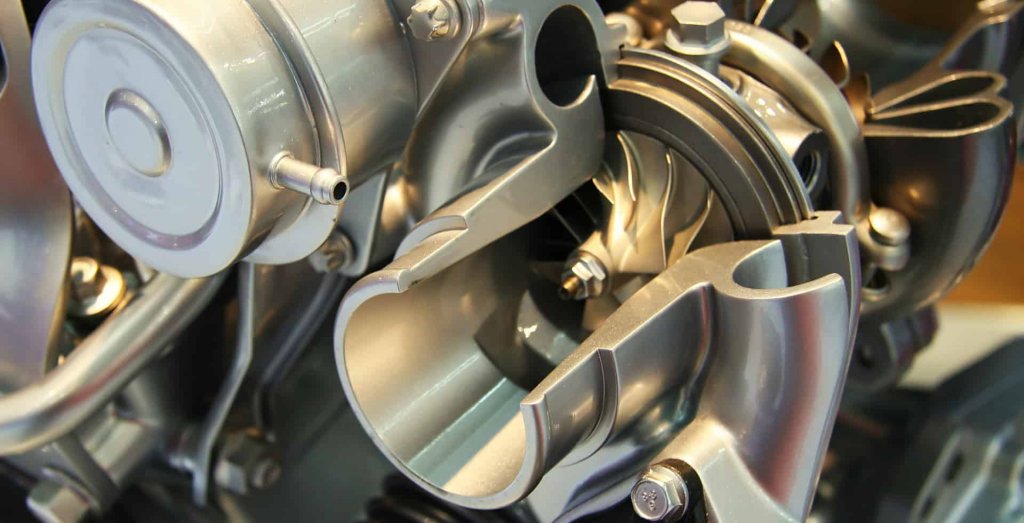

Układ turbodoładowania to obecnie niezbędne wyposażenie znacznej większości pojazdów osobowych. Dzięki niemu zwiększa się moc silnika spalinowego przy zachowaniu optymalnego spalania mieszanki paliwowej. Ponieważ turbina pracuje w ciężkich warunkach, podlega dużym siłom, mocnym przeciążeniom, sile obrotowej, wysokiej temperaturze, stosunkowo często może dochodzić do jej usterek. Uszkodzenie nie zawsze musi oznaczać zakończenie jej żywotności. W przypadku wielu awarii możliwa jest bowiem naprawa turbosprężarki, która składa się z kilku etapów wykonywanych w specjalistycznych warunkach serwisowych. Mimo swojej złożoności proces naprawczy trwa zwykle od 24 do 48 godzin. Jego efektem jest produkt o parametrach i jakości odpowiadającej oryginalnej, nowej części.

Naprawa turbosprężarki pozwala na znaczne oszczędności. Kosztuje mniej niż kupno nowego elementu. Oszczędza ponadto energię i czas potrzebny na znalezienie odpowiedniego komponentu, idealnie dobranego do modelu samochodu. Gdy decydujemy się na regenerację turbiny, należy jednak zainteresować się tym, w jakim serwisie lub warsztacie samochodowym najlepiej zlecić tę usługę. Warto mieć pewność, że nad przebiegiem wszystkich etapów naprawy będą czuwać specjaliści, a poszczególne z nich będą się odbywać w odpowiednich warunkach. O ile pierwsze etapy procesu regeneracji mogą być przeprowadzane na tzw. brudnych stanowiskach, o tyle od momentu wyczyszczenia wszystkich komponentów należy zadbać o sterylność i czystość stanowisk serwisowych. Demontaż turbiny, diagnostyka, czyszczenie elementów, wymiana zużytych komponentów, wyważenie rdzenia i ustawienie wirnika – to tylko kilka etapów procesu naprawczego, które, następując jeden po drugim w określonej kolejności, gwarantują najlepszy efekt naprawy.

Jak zdemontować turbinę z pojazdu?

Skuteczna naprawa turbosprężarki wymaga jej dokładnych oględzin – z tego względu powinna ona znajdować się poza pojazdem. Proces jej demontażu jest stosunkowo prosty. Polega bowiem na odkręceniu mocowań i odłączeniu przewodów. To wystarczy w przypadku wielu modeli samochodów. Czasami nawet odpięcie złączy i odkręcenie kilku śrubek może jednak przysporzyć nie lada problemu. Zdarza się bowiem, że niektóre mocowania są zabrudzone, zapieczone lub krytycznie uszkodzone. Zaleca się, by podczas demontażu turbiny z pojazdu zachować szczególną ostrożność. W razie wystąpienia jakichkolwiek trudności z jej samodzielnym wyjęciem należy skontaktować się z serwisantem. Użycie nadmiernej siły może skutkować uszkodzeniem obudowy, do którego dochodzi zwłaszcza wtedy, gdy ogólny stan techniczny turbiny jest bardzo zły.

Zdemontowaną turbinę dostarcza się zwykle serwisowi za pośrednictwem kuriera lub osobiście przywożąc ją do siedziby firmy. Fachowcy w momencie jej odbioru weryfikują jej numer seryjny, poznając jednocześnie model i parametry turbosprężarki. Podstawowe informacje wykorzystuje się w procesie tworzenia zlecenia. Na podstawie zawartych w nim zapisów serwisanci wiedzą, jakie działania należy podjąć, by przywrócić części pełną sprawność techniczną i fabryczne ustawienia parametrów. Następnie uszkodzoną część przekazuje się do skrupulatnej diagnostyki.

Naprawa turbosprężarki – od czego się zaczyna?

By odpowiednio zdiagnozować wszystkie usterki turbiny, trzeba rozłożyć ją na czynniki pierwsze. Należy tę czynność wykonywać ostrożnie, by nie zwiększyć rozmiaru uszkodzeń turbosprężarki. Częstą usterką komponentu jest uszkodzenie łożyska turbosprężarki – objawy występują najczęściej po przedostaniu się do układu nawet najmniejszych zanieczyszczeń. Przed demontażem poszczególnych elementów za pomocą punktaka zaznacza się na obudowie znaki, które odpowiadają wysokości otworu doprowadzającego do turbiny olej. W ten sposób zapobiega się nieprawidłowemu złożeniu elementów po zakończeniu procesu regeneracji turbosprężarki.

Otwarcie obudowy umożliwia zdemontowanie kolejnych elementów turbiny: rdzeń, od którego oddziela się korpus dolotowy, koło kompresji, wirnik. Konieczne jest ponadto ściągnięcie wszystkich uszczelnień, bolców, tulei i łożysk oporowych, a także śrub, które zawsze wymienia się na nowe. Wszystkie elementy, których stan techniczny oceniono jako dobry, czyści się i zabezpiecza przed piaskowaniem. Te, które wymagają wymiany, zapisuje się w zleceniu. W następnych etapach naprawy turbosprężarki wymienia się je na nowe.

Czyszczenie elementów turbiny

Wszystkie elementy regenerowanej turbiny muszą być pozbawione zanieczyszczeń. Tylko wtedy widoczne stają się niektóre uszkodzenia, schowane często pod grubą warstwą oleju czy smaru. Specjaliści firmy REGENT proces czyszczenia elementów turbiny przeprowadzają z wykorzystaniem myjek wysokociśnieniowych oraz ultradźwiękowych. Niektóre elementy turbiny poddaje się ponadto piaskowaniu. Następnie przedmuchuje się je i przenosi do czystego pomieszczenia serwisowego na stanowiska naprawcze.

Naprawa turbosprężarki – wymiana komponentów

Po wymianie wszystkich uszkodzonych i zepsutych części turbiny na nowe poddaje się je dokładnym oględzinom. Konieczne jest ponadto wyważenie rdzenia, co umożliwia redukcję mas niewyważenia i niedoskonałości w pracy rdzenia i wałka. Wykonuje się je na specjalistycznej wyważarce CMT-48 VSR Big Twin. Niewyważone obiekty narażone są na drgania i wibracje, co najczęściej skutkuje kolejnym ich zniszczeniem. Specjaliści wykonują również próbny rozbieg turbiny, a dopiero po jej pozytywnym wyniku przystępuje się do zamontowania koła kompresji, rozrzutników i ponownie poddaje się je procesowi wyważenia. Następnie należy złożyć rdzeń turbiny i ponownie zamontować wszystkie elementy turbosprężarki.

Złożenie i montaż turbiny do pojazdu

Podczas montażu poszczególnych elementów turbiny na stole serwisowym powinien znajdować się specjalny papier. Jego zastosowanie zapobiega powstawaniu rys i uszkodzeń na częściach. W imadle montuje się rdzeń z uszczelnieniem i korpus dolotowy. Skręca się korpus wydechowy i reguluje zawór. W przypadku turbin z mechanizmem zmiennej geometrii konieczne jest ponadto zamontowanie specjalnego talerzyka, tulei dystansowych i zmiennej geometrii. Serwisant przystępuje również do wykonania kontroli sprawności zregenerowanej turbosprężarki. Jeżeli nie stwierdza żadnych nieprawidłowości, naprawioną część przekazuje klientowi, zaopatrzając ją w protokół z przeprowadzonej naprawy i roczną gwarancję.

Dowiedz się więcej na temat naprawy turbosprężarki w REGENT https://turbiny.regent24.pl/.

Na co zwrócić uwagę podczas naprawy turbosprężarki?

Podczas regeneracji turbiny specjaliści powinni korzystać z oryginalnych i nowych części. Niedopuszczalne jest montowanie do regenerowanej turbosprężarki tanich zamienników lub komponentów dedykowanych do innych modeli turbin niż ta, która podlega regeneracji. Elementy pochodzące od zaufanych producentów zwiększają bezpieczeństwo ich stosowania i wydłużają żywotność zregenerowanej części. Celem procesu naprawczego jest bowiem przywrócenie fabrycznych parametrów i sprawności układu turbodoładowania oraz umożliwienie jego odpowiedniej eksploatacji nawet przez kolejne kilkaset tysięcy kilometrów.

Artykuł może zawierać linki partnerów, umożliwiające rozwój serwisu i dostarczanie darmowych treści.

|

|

|

|

|

|

|

|

- Zakupy spożywcze online - wygodne zakupy z dostawą do domu

- Jak chronić pupila przed kleszczami bez agresywnej chemii? Sprawdzamy naturalne alternatywy

- Telematyka i IoT w zarządzaniu flotą: jak nowoczesne systemy monitoringu zmieniają logistykę

- Bezpieczeństwo pracy z laserem - standardy, zabezpieczenia, praktyczne wskazówki

- Praca tymczasowa w Niemczech - na czym polega i dla kogo jest najlepsza?

- Jak szybko rozwinąć profil na instagramie w 2026? Kup followersów dzięki Zboostowani.com i zwiększ swoje zasięgi!

- Rola partnera w ciąży: Jak być wsparciem, a nie tylko obserwatorem?

- E-commerce i sezonowość: jak wielkanocne kolekcje koszulek damskich napędzają sprzedaż online?

- Mobilne badania medyczne jako benefit pracowniczy - co realnie zyskuje firma?

- Jak wybrać bezpieczny i uczciwy szybki skup nieruchomości?

- Jak prawidłowo wykazać i ustalić kwotę alimentów na dziecko?

- Jak świadomie wybierać kosmetyki do pielęgnacji?

- Alkohol w środowisku biznesowym - presja, networking i ukryte ryzyko

- Czy uchwyty krawędziowe są bardziej praktyczne niż klasyczne uchwyty?

- Perfekcyjnie dobrana ilość detergentu przy każdym praniu dzięki technologii AutoDose od Electrolux

- Jak wybrać sklep BHP: poradnik zakupu odzieży i sprzętu

- Poradnik: Jak wybrać odpowiednią przyczepę dwuosiową do transportu?

- Kompleksowe wsparcie w optymalizacji procesów logistycznych dla Twojej firmy

- Operator logistyczny optymalizuje koszty w firmie

- Jaka szczotka do modelowania włosów będzie najlepsza dla Twojej fryzury?

Stopka

- O nas | Redakcja

- Wywiady | Porady

- Prywatność & cookies

- Mapa serwisu | RSS

© 1998-2026 Dziennik Internautów Sp. z o.o.