Współczesny przemysł działa coraz szybciej, a dokładność, wydajność i oszczędność kosztów mają duże znaczenie. To sprawia, że wybór odpowiednich metod obróbki materiałów jest bardzo ważny. W branży metalowej, szczególnie w przypadku rur i profili, technologia laserowa szybko wypiera starsze techniki.

Dlaczego jednak cięcie laserowe rur cieszy się takim uznaniem? To połączenie wielu korzyści - od lepszej jakości produktów po niższe wydatki oraz szybszą produkcję.

Metal jako materiał świetnie sprawdza się w różnych dziedzinach - jest wytrzymały, odporny na uszkodzenia i łatwy do formowania. Znajduje zastosowanie w budownictwie, branży motoryzacyjnej, meblarskiej czy lotnictwie. Dlatego ważne, by jego cięcie było nie tylko szybkie, ale też bardzo dokładne i opłacalne.

Cięcie laserowe rur pozwala osiągnąć te cele dużo lepiej niż klasyczne sposoby, dając dokładność i powtarzalność, jakiej trudno się spodziewać po innych systemach.

Nowoczesne techniki obróbki, w tym cięcie laserowe, stawiają na skrócenie czasu pracy i precyzję. Dzięki temu można uzyskać wyniki, które dawniej były trudne do powtórzenia. Zobaczmy więc, co daje używanie lasera podczas cięcia rur i profili.

Podstawy technologii laserowej w cięciu rur

Lasery przyciągają uwagę w przemyśle już od wielu lat. W przypadku rur, laser znacząco zmienił standardy cięcia - jest szybciej, dokładniej i w lepszej jakości. Aby dobrze poznać zalety tej technologii, warto zrozumieć jej podstawy.

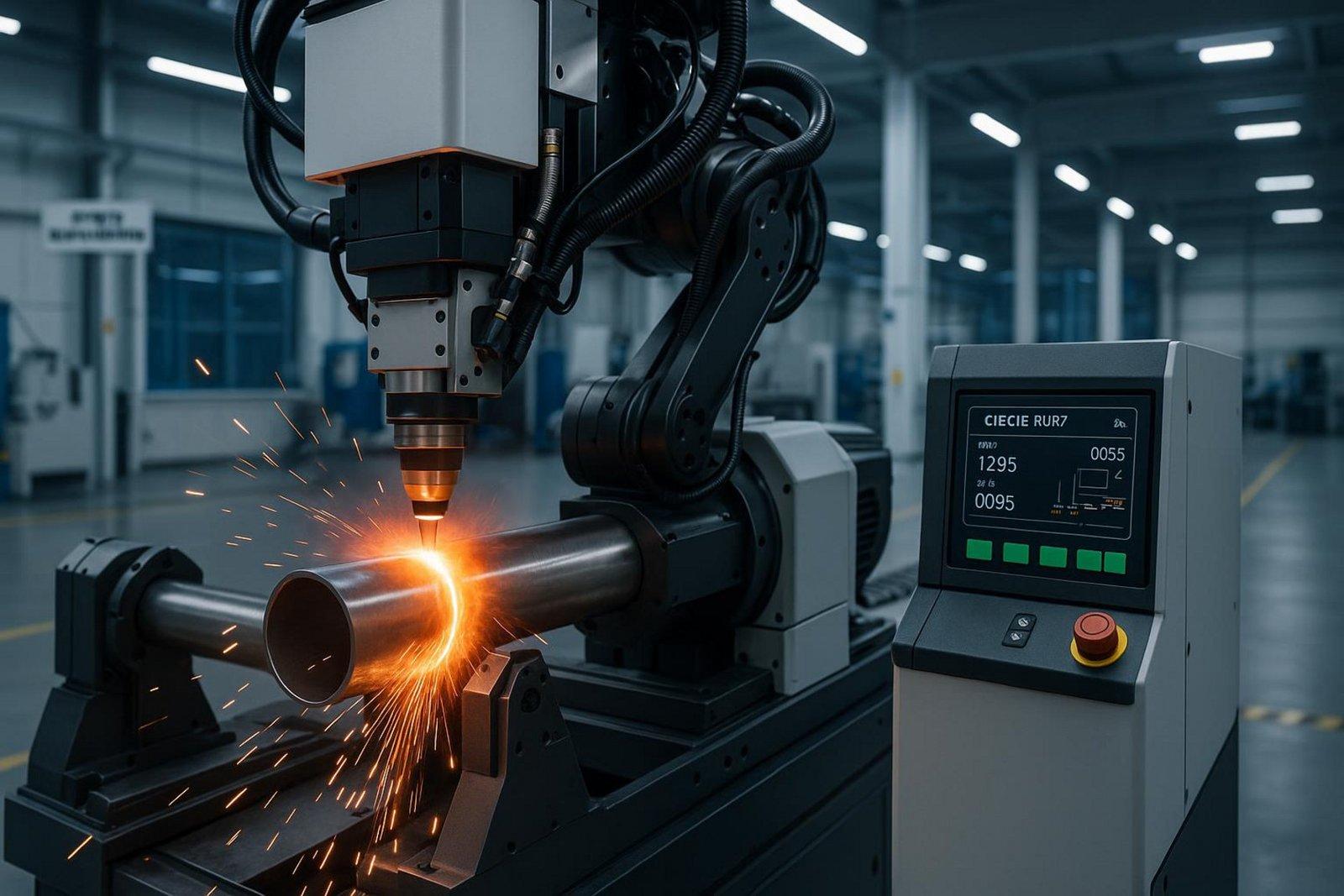

Co to jest cięcie laserowe rur?

To nowoczesna technika obróbki, w której do przecinania rur używa się silnie skupionego promienia lasera. Skierowany na rurę promień mocno ją rozgrzewa, aż materiał się topi lub odparowuje.

Dzięki skupieniu wiązki laserowej na małym obszarze, nie dochodzi do uszkodzeń innych części elementu. Jest to proces bezdotykowy, więc nie zużywają się noże, nie ma ryzyka zanieczyszczenia elementu podczas cięcia.

Coraz częściej proces jest sterowany komputerowo. Projekt najpierw robi się w programie CAD, wskazując gdzie ciąć i jakie mają być otwory. Program CAM przetwarza te dane, a komputer wybiera ustawienia maszyny. Dzięki temu uzyskujemy bardzo dokładne i szybkie cięcie.

Jakie materiały można ciąć laserem?

Laser sprawdza się do cięcia szerokiej gamy materiałów, zarówno metalowych, jak i z tworzyw sztucznych. Przy cięciu rur i profili najczęściej stosuje się laser do:

-

Stal węglowa: Laser nadaje się do cienkich i grubych ścianek, zostawiając równe krawędzie.

-

Stal nierdzewna: Można ciąć zarówno matowe, jak i polerowane wersje bez ryzyka pęknięć czy odprysków.

-

Aluminium: Pomimo trudniejszej pracy z tym materiałem, dobrze dobrany laser tnie nawet aluminium.

-

Miedź i mosiądz: To metale silnie odbijające światło, ale nowoczesne lasery światłowodowe (fiber) sobie z tym radzą.

Poza metalami, laserem da się ciąć także tworzywa sztuczne jak polietylen czy PVC. Odpowiednią grubość materiału i możliwości lasera najlepiej skonsultować ze specjalistą.

Krótka historia rozwoju technologii laserowej

Lasery opracowano w połowie XX wieku, a pierwszy działający model skonstruowano w 1960 roku. Początkowo były przeznaczone dla nauki i medycyny, a od lat 70. coraz częściej zaczęły pojawiać się w przemyśle do cięcia i spawania metali.

Wraz z pojawieniem się laserów światłowodowych (fiber) wzrosła efektywność energetyczna i dokładność cięcia. Obecnie technologia laserowa służy wielu branżom, stale się rozwijając i otwierając nowe opcje dla precyzyjnego cięcia różnych materiałów, w tym rur.

Główne zalety cięcia laserowego rur

Laserowe cięcie rur to nowoczesne i praktyczne rozwiązanie, które zapewnia wiele ważnych plusów. Usprawnia pracę i wpływa na jakość wyrobów.

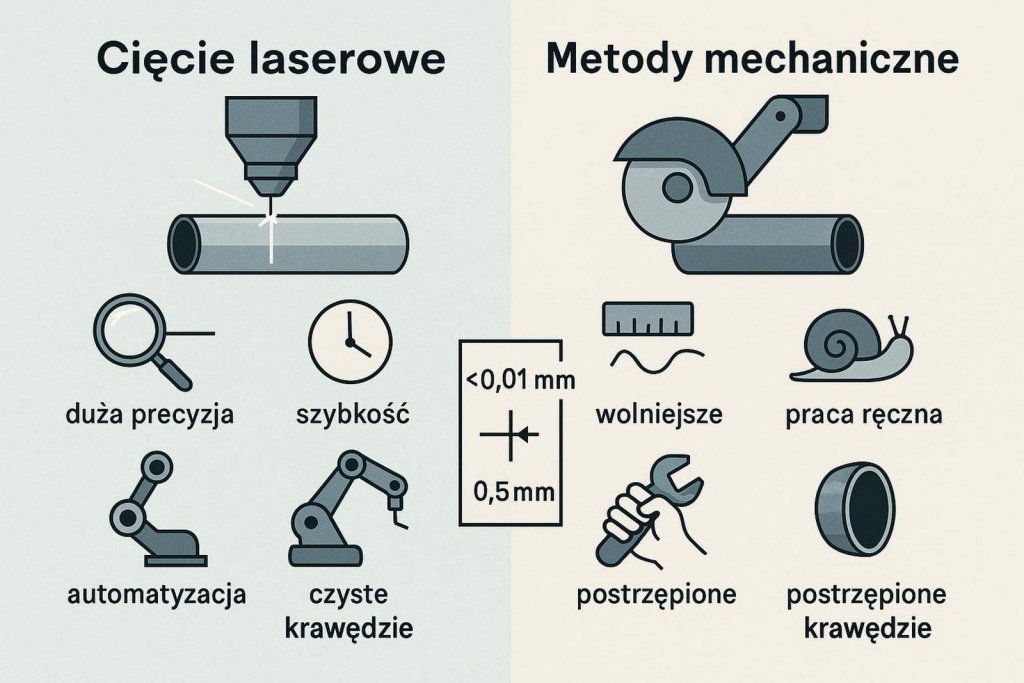

Duża dokładność i powtarzalność

Laser tnie z dokładnością nawet do 0,1 mm, podczas gdy tradycyjne metody potrafią mieć błąd na poziomie nawet 3 mm. Komputerowe sterowanie pozwala powtarzać te same cięcia na wielu elementach, bez różnic między nimi. Jest to szczególnie ważne przy produkcji seryjnej i zaawansowanych projektach.

Bardzo szybka produkcja

Cięcie laserowe jest dużo szybsze niż cięcie mechaniczne. Przykład: przecięcie odcinka rury ze stali nierdzewnej trwa 2 sekundy na laserze, a tradycyjnie ok. 20 sekund. Dzięki temu firmy mogą szybciej realizować zamówienia i zwiększyć przepustowość.

Automatyzacja procesu

Proces laserowego cięcia rur jest niemal w pełni zautomatyzowany. Projektuje się części w komputerze, a resztę wykonuje maszyna - podaje, trzyma, obraca rurę i tnie, bez udziału pracownika. Minimalizuje to ryzyko pomyłek, przestoje i marnotrawstwo materiału.

Oszczędność materiału

Dzięki komputerowemu planowaniu układu cięć, można bardzo dobrze wykorzystać każdy metr materiału, ograniczając do minimum ilość odpadów. To bezpośrednio obniża koszty produkcji.

Możliwość skomplikowanych cięć

Lasery umożliwiają wykonywanie nawet bardzo złożonych otworów, kształtów czy wycięć, także pod kątem, co jest przydatne choćby w motoryzacji czy architekturze. To opcja idealna do niestandardowych rozwiązań tam, gdzie inne techniki sobie nie radzą.

Czystość i idealne krawędzie

Laser zostawia niemal doskonałe krawędzie. Są gładkie, równe, nie trzeba ich szlifować czy usuwać gratów, więc można szybciej przejść do dalszej obróbki czy montażu. Brak kontaktu narzędzia z materiałem zmniejsza ryzyko uszkodzeń powierzchni.

Szybka realizacja zamówień

Połączenie szybkości, automatyzacji i dokładności powoduje, że firmy mogą szybciej realizować zamówienia i szybko odpowiadać na potrzeby klientów. To duża przewaga na rynku.

Ekologiczne i finansowe aspekty cięcia laserowego rur

Obecnie kwestie ochrony środowiska i ekonomii są na równi ważne co efektywność produkcji. Technika laserowa zmniejsza ilość odpadów, zużywa mniej energii i pozwala działać firmom taniej oraz bardziej ekologicznie.

Więcej produktu, mniej odpadów

Wysoka precyzja i planowanie układu cięć sprawiają, że odpadów poprodukcyjnych jest bardzo mało. Każdy fragment rury jest lepiej wykorzystywany, co zmniejsza koszty zakupu nowych materiałów i ogranicza ilość odpadów trafiających na składowiska.

Mniejsze zużycie energii

Nowoczesne lasery (szczególnie światłowodowe) zużywają mniej prądu niż starsze modele i wiele tradycyjnych narzędzi. Proces jest też krótszy, bo nie trzeba szlifować czy dorabiać krawędzi po cięciu.

Zwiększenie przewagi nad konkurencją

-

Lepsza jakość produktów: Gładkie, dokładne cięcia wpływają na lepszą opinię o firmie.

-

Szybsze dostawy: Krótszy czas produkcji pozwala szybciej reagować na zamówienia.

-

Niższe koszty: Mniej odpadów i krótki czas pracy to niższy finalny koszt produktu.

-

Większe możliwości projektowe: Można tworzyć ciekawe, nietypowe i innowacyjne produkty.

-

Lepszy wizerunek firmy: Używanie proekologicznych technologii poprawia postrzeganie marki przez klientów.

Tabela porównawcza sposobów cięcia rur

Cięcie laserowe rur w praktyce - gdzie się sprawdza?

Laserowe cięcie rur i profili jest powszechne w wielu branżach:

-

Motoryzacja: Elementy konstrukcji aut, różne części silników i wnętrza.

-

Budownictwo: Stelaże, balustrady, elementy dekoracyjne.

-

Przemysł meblowy: Wycinanie nóg do stołów, ozdób czy ścianek działowych.

-

Lotnictwo: Tworzenie bardzo dokładnych i lekkich detali do samolotów.

-

Medycyna: Narzędzia chirurgiczne i precyzyjne komponenty sprzętu.

-

Elektronika, energetyka, reklama, górnictwo: Wycinanie złożonych drobnych i dużych części.

Lista branż stale rośnie, bo nowe zastosowania pojawiają się bardzo często.

Konkretne przykłady zastosowania

-

Ramowe konstrukcje (motoryzacja/budownictwo): Wycinanie otworów do montażu bez spawania.

-

Elementy dekoracyjne i meblowe: Ciekawe wzory w stalowych czy aluminiowych rurkach.

-

Systemy wentylacyjne: Dokładne spasowanie rur i kształtek pod montaż.

-

Sprzęt sportowy: Precyzyjne ramy rowerów czy urządzeń fitness.

-

Części do maszyn: Dokładne podpory, obudowy czy wały maszynowe.

Jak wybrać maszynę do cięcia laserowego rur?

Odpowiedni wybór wycinarki do rur przekłada się bezpośrednio na koszty i jakość produkcji. Oto najważniejsze cechy, na które warto zwrócić uwagę:

-

Moc lasera: Im wyższa, tym grubsze i trudniejsze materiały można ciąć szybciej.

-

Rodzaj lasera: Najlepsze do metali są lasery światłowodowe (fiber) - mniej awaryjne i tańsze w utrzymaniu.

-

Zakres wymiarów obrabianych rur: Ważna jest maksymalna długość, średnica i grubość ścianki.

-

Prędkość cięcia: Zależna od mocy i materiału.

-

Typ używanego gazu: Azot, argon lub tlen mają wpływ na jakość i wygląd krawędzi.

-

Dodatkowe funkcje: Cięcie pod kątem, gwintowanie itp. mogą przydać się w przyszłości.

Równie ważne jest, by wybrać maszynę od sprawdzonego producenta, zapewniającego serwis oraz szkolenia, oraz dobrać odpowiednie oprogramowanie CAD/CAM do projektowania wzorów cięcia.

Podsumowanie i przyszłość technologii cięcia laserowego rur

Technologia cięcia rur laserem to coś więcej niż tylko nowoczesna moda. To sposób na uzyskanie powtarzalnej jakości, oszczędności materiałowych, niższych kosztów i szybkie wdrażanie nawet najbardziej nietypowych projektów. Przemysł idzie w stronę coraz większej automatyzacji i tego typu efektywnych metod.

Najważniejsze korzyści:

-

Bardzo duża precyzja i powtarzalność

-

Szybkość produkcji i krótkie terminy realizacji

-

Automatyzacja i mniejsze ryzyko błędów

-

Mniejsze zużycie materiału = oszczędności

-

Idealne krawędzie bez szlifowania

-

Możliwość cięcia różnych materiałów i kształtów

-

Ekologia i mniejsze rachunki za energię

Co nas czeka w przyszłości?

-

Jeszcze większa moc i wydajność laserów - szybsze cięcie coraz grubszych materiałów

-

Inteligentne systemy sterowania i sztuczna inteligencja - maszyny będą się uczyć bez pomocy pracownika

-

Mikrocięcia i jeszcze większa dokładność - szczególnie ważne dla medycyny i elektroniki

-

Łączenie różnych funkcji w jednym urządzeniu - na przykład cięcie i gwintowanie

-

Większy nacisk na ekologię - lasery nie wymagają użycia środków chemicznych i generują mało odpadów

Rozwijanie technologii laserowych i inwestowanie w nowe urządzenia pomogą firmom utrzymać konkurencyjność, a klientom zagwarantują produkty najwyższej jakości.

Foto i treść: materiał partnera

Artykuł może zawierać linki partnerów, umożliwiające rozwój serwisu i dostarczanie darmowych treści.

|

|

|

|

|

|

|

|

- Zakupy spożywcze online - wygodne zakupy z dostawą do domu

- Jak chronić pupila przed kleszczami bez agresywnej chemii? Sprawdzamy naturalne alternatywy

- Telematyka i IoT w zarządzaniu flotą: jak nowoczesne systemy monitoringu zmieniają logistykę

- Bezpieczeństwo pracy z laserem - standardy, zabezpieczenia, praktyczne wskazówki

- Praca tymczasowa w Niemczech - na czym polega i dla kogo jest najlepsza?

- Jak szybko rozwinąć profil na instagramie w 2026? Kup followersów dzięki Zboostowani.com i zwiększ swoje zasięgi!

- Rola partnera w ciąży: Jak być wsparciem, a nie tylko obserwatorem?

- E-commerce i sezonowość: jak wielkanocne kolekcje koszulek damskich napędzają sprzedaż online?

- Mobilne badania medyczne jako benefit pracowniczy - co realnie zyskuje firma?

- Jak wybrać bezpieczny i uczciwy szybki skup nieruchomości?

- Jak prawidłowo wykazać i ustalić kwotę alimentów na dziecko?

- Jak świadomie wybierać kosmetyki do pielęgnacji?

- Alkohol w środowisku biznesowym - presja, networking i ukryte ryzyko

- Czy uchwyty krawędziowe są bardziej praktyczne niż klasyczne uchwyty?

- Perfekcyjnie dobrana ilość detergentu przy każdym praniu dzięki technologii AutoDose od Electrolux

- Jak wybrać sklep BHP: poradnik zakupu odzieży i sprzętu

- Poradnik: Jak wybrać odpowiednią przyczepę dwuosiową do transportu?

- Kompleksowe wsparcie w optymalizacji procesów logistycznych dla Twojej firmy

- Operator logistyczny optymalizuje koszty w firmie

- Jaka szczotka do modelowania włosów będzie najlepsza dla Twojej fryzury?

Stopka

- O nas | Redakcja

- Wywiady | Porady

- Prywatność & cookies

- Mapa serwisu | RSS

© 1998-2026 Dziennik Internautów Sp. z o.o.